Метод горячего цинкования — самый простой способ нанесения цинка на поверхность металла, чтобы сформировать на ней защитную плёнку. При горячем цинковании изделия его погружают в ванну с расплавленным цинком температурой около 450 градусов Цельсия.

В 1742 году французский химик Поль Жак Малуэн обнаружил, что если погрузить стальной предмет в расплавленный цинк, на нём образуется слой цинка. В 1836 Станислав Сорель получил патент на усовершенствованный метод цинкования металлоконструкций – очистку объекта раствором серной кислоты и флюсом. Это послужило толчком для практического распространения антикоррозийной защиты.

Оцинковка металла — металлообработка, в основе которой лежит диффузия: металлическая деталь погружается в жидкий цинк, чьи атомы проникают сквозь металл и остаются на внешней поверхности. В зависимости от химического состава и геометрии стальных изделий, температура в ванне цинкования составляет 430-470 ⁰C. Сплавы с высокой теплопроводностью вступают в реакцию и образовывают прослойку железо-цинкового сплава.

На толщину покрытия влияет скорость извлечения изделия из ванны. Чем медленнее производится подъём, тем толще покрытие. Это связано со скоростью кристаллизации расплава. Для каждой детали скорость подъёма и наклон определяются индивидуально, учитывая марку стали, размер детали и форму.

Толщина нанесенного таким способом защитного слоя – от 45 до 200 микрометров.

Горячее цинкование металлических изделий используется в промышленности - строительстве, энергетике, сельском хозяйстве. Его применяют для нанесения покрытий на изделия простых форм:

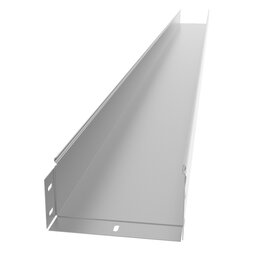

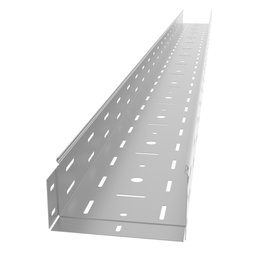

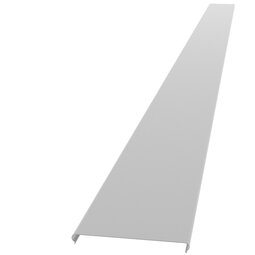

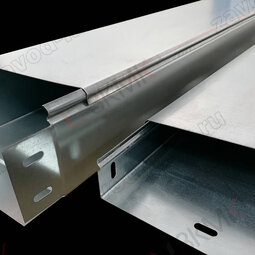

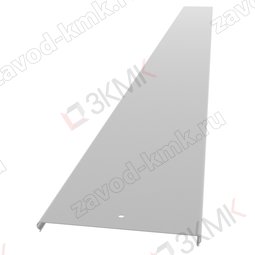

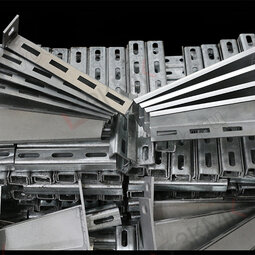

- мелкогабаритных – листы, балки, лотки перфорированные, лотки глухие, полки для лотков кабельных, уголки, направляющие, метизы, изделия гэм;

- крупногабаритных – каркасы зданий, металлические конструкции трубопроводов и мостов, опоры ЛЭП, столбы и элементы фасада, вентиляционные трубы.

В машиностроении его используют для покрытия деталей, работающих при высоких динамических и механических нагрузках, например, нижних элементов корабельного корпуса.

Для покрытия резьбы, узких отверстий, других сложных элементов горячее цинкование применяют редко.

Горячее цинкование металла на Заводе Кабельных Металлических Конструкций - замкнутый технологический цикл из следующих операций:

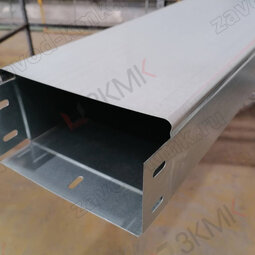

Осматриваем и готовим кабельные лотки, кронштейны и аксессуары. Проверяем качество сварных швов, наличие и качество технологических отверстий и марку стали. Затем очищаем грязь с поверхности изделий: следы маркера, масляные пятна, остатки смазки.

Подготовка важна, потому что устраняет недостатки поверхности. Это нужно, чтобы сразу оцинковать всю деталь и не оставить неподготовленные участки без покрытия.

Далее вешаем кабельные лотки на траверсу, по технологическим картам для каждого типа изделий и переходим к химической подготовке.

Обезжириваем заготовки в растворе из фосфорной кислоты с добавками поверхностно-активных веществ (Soprin). При обезжиривании с поверхности металлоизделий удаляются жировые пятна, масла и синтетические загрязнения, замедляющие и ухудшающие травление, снижающие адгезию цинка и железа.

Следующим этапом промываем изделия в воде – смываем фосфорную кислоту.

Травим в 15%-ном растворе соляной кислоты. Важный момент подготовки поверхности перед оцинковкой. При травлении удаляем ржавчину и окалину: химически активируем поверхность стали без повреждения.

Следующим этапом смываем твёрдые частицы металла с поверхности изделий, чтобы раствор соляной кислоты не попал в ванну флюсования.

Наносим защитный слой на поверхность кабельного лотка. Слой не дает образовываться окисным пленкам, что улучшает сцепление цинкового расплава с поверхностью изделия.

До температуры 120 градусов Цельсия. В этот момент с поверхности удаляется влага, таким образом, изделия становятся готовы к горячему цинкованию.

Главный этап технологического процесса - собственно горячая оцинковка. Погружаем металлоконструкции в ванну с расплавленным цинком. При химической реакции на поверхности изделий образуется сплав железа и цинка.

Температура расплава в ванне – 450 градусов. Мы выдерживаем лотки в расплавленном цинке от 4 до 10 минут. Время выдержки зависит от марки стали и толщины продукции.

Далее вынимаем продукцию из ванны цинкования и погружаем в ванну с водой. Таким образом, мы охлаждаем кабельные лотки и формируем внешний вид покрытия.

При необходимости дополнительно выполняем пассивацию. Она формирует на поверхности металла тонкие оксидные или солевые пленки, которые защищают от внешней коррозии. Это не дает металлу контактировать с кислородом и агрессивными средами.

В ЗКМК мы обязательно завершаем технологический процесс контролем качества цинкового покрытия визуальным и приборным методами. Работаем по ГОСТ 9.307-89, согласно которому норма толщины цинка должна быть в пределах от 40 до 200 микрон.

После контроля качества в ОТК отправляем металлоконструкции на склад готовой продукции ЗКМК. Далее упаковываем партии и грузим изделия на железнодорожные платформы или автотранспорт для отправки заказчику.

Горячее цинкование имеет ряд преимуществ по сравнению с другими способами антикоррозионной защиты металла.

1. Устойчивость к коррозии. Защитный слой в процессе горячего цинкования защищает железные и стальные заготовки от износа и негативных факторов внешней среды (что особенно актуально для труб и кабельных лотков, которые эксплуатируются в труднодоступных местах: в стенах или под землёй). Толщина этого слоя – от 45 до 200 мкм.

Даже если покрытие стирается или царапается, оставляя часть поверхности железа или стали открытой, то цинк - более реакционноспособный и окисляется с образованием защитного оксидного слоя на поверхности.

Кроме того, этот процесс увеличивает срок службы заготовок в несколько раз по сравнению с другими способами гальванизации.

2. Удобство эксплуатации. Возможна обработка изделий любой формы с относительно ровной поверхностью, в том числе строительных лесов, труб, элементов опор ЛЭП, железных или стальных столбов для любой инфраструктуры (к примеру, столбов освещения или опор зданий). Обработанные изделия можно легко сваривать, соединять болтами или сращивать для формирования сложных конструкций.

3. Невысокая стоимость обработки. Хотя стоимость оборудования для горячего цинка высока, а расходы цинка велики, стоимость всё равно дешевле по сравнению с другими методами нанесения слоёв - порошковым покрытием или электростатическим напылением. Кроме того, защитный слой предохраняет заготовку от неблагоприятного воздействия окружающей среды, и заготовка не требует технического обслуживания, что снижает расходы на эксплуатацию.

4. Производительность. Процесс горячего цинкования занимает несколько часов, что меньше, чем схожие процессы нанесения слоёв – порошковая окраска или окраска распылением. Современные автоматизированные линии могут обрабатывать до 30 000 тонн металлоизделий в год.

5. Внешний вид. Защитное покрытие имеет блестящий и гладкий вид, что повышает эстетическую ценность изделия.

6. Экологически чистый процесс. Горячее цинкование — процесс с низким углеродным следом, который, при наличии на производстве соответствующего оборудования, приводит к минимальному образованию токсичных паров или вредных отходов.

Технология горячего цинкования (ГЦ) не лишена недостатков. Самый крупный - размеры деталей, на которые наносится защитное покрытие, ограничены размерами ёмкости, содержащий расплавленный цинк.

В ЗКМК мы используем ванны длиной 13 метров и глубиной в 3.3 метра. Этого достаточно, чтобы цинковать кабельные лотки, профиля, эстакады до 12.5 метров в длину.

Другие недостатки:

- невозможность нанесения тонкого слоя покрытия (меньше 45 мкм),

- высокий расход цинка,

- невозможность обрабатывать сложные, точные детали с резьбой или внутренними полостями.

Как следует из предыдущих разделов, применение горячего цинкования ограничено железными и стальными заготовками. Использование метода для нанесения покрытия на другие материалы приведет к образованию неоднородного слоя, который легко удаляется, т.е. область применения ограничена с точки зрения материалов.

Стоит сказать и о том, что сам процесс включает работу с расплавленными цинковыми ваннами, растворами для обработки поверхности, содержащими агрессивные химикаты – кислоты, а также тяжёлыми предметами и конструкциями. Поэтому требуется применять протоколы безопасности - ношение защитного снаряжения, соблюдение безопасного расстояния при работе с тяжелыми заготовками и т.д.

Согласно ГОСТ 9.307-89, слой цинкового покрытия признается бракованным при наличии следующих дефектов:

- непокрытые цинком участки превышают 2% общей площади изделия;

- диаметр отдельных непокрытых участков больше двух сантиметров;

- толщина слоя покрытия не соответствует стандарту — выходит за предел диапазона 40-200 мкм, если другое не согласовано в договорных условиях;

- покрытие с наплывами, неравномерное;

- на поверхности есть сторонние вкрапления размером более 2 мм.

Обязательно: проверка на качество адгезии покрытия, контроль толщины цинкового слоя инструментальными и лабораторными методами.

На сталях с высоким содержанием кремния и/или фосфора, из-за неоднородности химического состава стали, а также на толстостенных изделиях может наблюдаться разнооттеночность покрытия. Однако это не является браковочным признаком, поскольку, кроме внешнего вида, отрицательных свойств у такого покрытия нет.

Да, можно. Дополнительный слой краски защитит от коррозии и ржавчины и повысит эстетическую ценность заготовки.

Оцинкованная сталь выдерживает нагревание до температуры примерно 350°C. При более высоких температурах сплав цинка и железа начинает плавиться.

С одной стороны, лакокрасочное покрытие ощутимо дешевле и не требует вложений в промышленное оборудование. Но если металлоизделие придётся эксплуатировать в агрессивных внешних условиях, мы рекомендуем провести горячую оцинковку поверхности.

Средний срок службы оцинкованного изделия примерно в 5 раз выше, чем крашенного.

Крайне не рекомендуется делать вручную в домашних условиях, так как это несколько взаимосвязанных технологических этапов. Ошибка в одном окажет критическое влияние на качество окраски, эксплуатацию и срок службы изделия.

Кроме того, экспериментировать с высокотемпературными способами цинкования опасно. Например, при нарушении технологии в закрытых ёмкостях возможны их взрывы.

Требования к качеству покрытий устанавливаются в ГОСТ 9.307-89 Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля.

Характерная особенность горячего цинкования металла — удачное соотношение доступности и качества. Как показывает практика, при расчёте жизни изделия в среднем в 25-30 лет горячая оцинковка металла в несколько раз дешевле, чем другие способы оцинковки, так как не требует коррекций и последующего ремонта. Поэтому ГЦ считается международным стандартом как способ защиты металла от коррозии.

Металлические короба или листовые лотки – обязательные элементы кабельной системы, которые служат для прокладки и изоляции кабельных трасс.

В качестве защитного покрытия в лотках используются цинк, грунт, эпоксидное, термодиффузионное или полимерное покрытие.

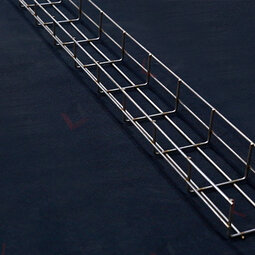

Лотки лестничного типа или кабельрост необходимы для монтажа кабельных сетей повышенной нагрузки в особых условиях: агрессивные среды, тоннели, атомная энергетика и т.д.

Такие лотки обрабатывают методом горячего цинка, т.к. он дает более толстый и прочный слой изоляции – в некоторых случаях до 1 мм. В результате получается устойчивый к влаге, высоким нагрузкам и агрессивным средам продукт. Горячеоцинкованные лотки используют для построения систем снаружи зданий, т.к. они нечувствительны к атмосферным воздействиям.

Срок службы - не менее 50 лет, даже в прибрежных районах со средней концентрации соли в воздухе и высокой влажностью.

Добрый день.

Меня зовут Денис Курылев, я менеджер по закупкам и логистике компании Теннеко Аутомотив Волга.

Нас интересует услуга горячего цинкования металлических конструкций с габаритными размерами: 8250 мм х 750 мм х 50 мм

вес детали: 84,3 кг

мин. партия - 100 шт. в месяц.

макс. партия - 1000 шт. в месяц.

Мы готовим коммерческое предложение нашему заказчику по изготовлению и цинкованию данных деталей.

Прошу выслать в мой адрес Ваше коммерческое предложение на горячее цинкование таких изделий.

Спасибо заранее.

Добрый день! Интересуют параметры Вашей ванны горячего цинкования

Добрый день

Нам необходимо горячее цинкование перегородки размер 3780х2366х136,5 вес 152кг

Рассчитайте пожалуйста стоимость одной перегородки + сроки исполнения.

Общее количество перегородок 17 шт