Метод термодиффузионного цинкования (ТДЦ) электромагнитным полем для нанесения на поверхность металла защитного слоя впервые появился в Англии в начале ХХ века и получил название шерардизация.

Метод NLW используется исключительно в промышленности, поскольку предполагает применение высокотехнологичного оборудования, специальных цинковых порошков и работу с высокими температурами.

В основе метода термодиффузионного цинкования лежит диффузия атомов цинка в металл и образование на его поверхности интерметаллида — соединения цинка и железа со сложной химической структурой. Процесс происходит при высокой температуре, чуть ниже температуры плавления цинка: 300–450 °C в зависимости от марки стали, и в замкнутом пространстве, то есть в ретортах или муфелях, в которых помещаются обрабатываемые детали и цинкосодержащий порошок.

Интерметаллид обеспечивает металлу надёжную механическую и электрохимическую защиту:

- во-первых, цинковое покрытие не допускает контакта металла и неблагоприятных внешних сред (воздуха, воды)

- во-вторых, цинк с железом образуют гальваническую пару, где цинк служит анодом, а сталь катодом, за счёт чего первым разрушается цинк, дешёвый и легко возобновляемый ресурс.

Термодиффузионное цинкование применяется в промышленности для защиты разнообразных изделий, например:

- арматуры, используемой в газовой и нефтяной отраслях

- мебельной фурнитуры

- строительной арматуры

- элементов трубопроводов и других коммуникаций

- ограждений для мостов и дорог, конструктивных элементов автотранспорта

- арматуры для железнодорожных путей

- элементов контактных сетей железных дорог и линий электропередач.

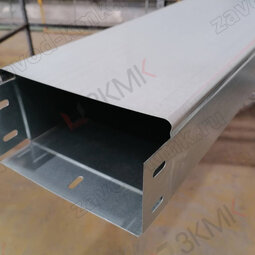

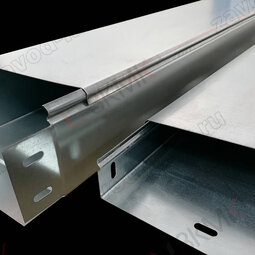

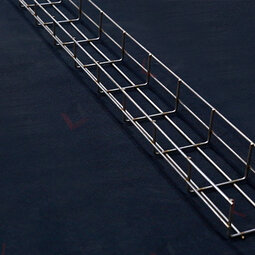

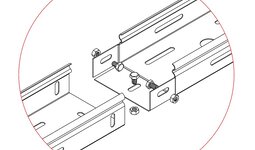

Толщина слоя цинка очень мала, поэтому его наносят на поверхность фитингов, полых метизов, мебельную фурнитуру, заготовок, оснащённые резьбой, изделий с отверстиями, стоек и полок кабельных ГЭМ.

Нанесение покрытия в ТДЦ — замкнутый технологический цикл, разбитый на три операции:

Заготовки чистят от жира, ржавчины и окалины дробемётной или абразивно-струйной обработкой. Чтобы удалить с поверхности остатки масел или окалину, может потребоваться обезжиривание или ультразвуковая очистка. От качества очистки зависит, насколько прочным будет получающийся интерметаллидный слой.

Далее очищенные детали загружают в контейнер для цинкования и добавляют смесь, которая состоит из мелкодисперсного порошка цинка и измельчённого древесного угля в качестве абсорбента. Контейнер герметично нагревают и продувают азотом, чтобы снизить влажность воздуха внутри.

Собственно цинкование происходит при температурах от 300 до 450 °C. Выбор температурного режима зависит от типа изделий, марки стали и установочных норм производителей деталей. На протяжении цинкования контейнер вращается, чтобы обеспечить равномерную оцинковку всех деталей, и останавливается только перед выемкой из печи. Длительность процесса обычно составляет от одного до трёх часов в зависимости от технического задания. Затем контейнер извлекают из печи и охлаждают.

После окончания цинкования детали выгружаются из контейнера, очищаются от остатков цинково-угольной смеси и пассивируются. Пассивация — это создание на поверхности металла тонкой оксидной или солевой плёнки, для дополнительной защиты слоя цинка от внешних воздействий. Детали, предназначенные под покраску или склейку, пассивируются один раз, остальные, как правило, два, с промывкой между операциями.

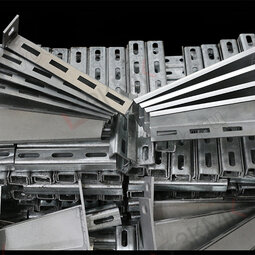

Стандартная линия термодиффузионного цинкования имеет следующее оборудование:

- печь в виде камеры или бокса с плотно закрывающейся крышкой, ретортами сменными или стационарными с достаточным объёмом пространства;

- отсыпное оборудование для реторт;

- установка для фосфатной пассивации;

- шкафы сушильные или печи сушильные проходные;

- электронные контроллеры толщины слоя цинка и пассивационного раствора;

- оснастка вспомогательного назначения (например, погрузочные работы).

Метод термодиффузии имеет преимущества по сравнению с другими методами оцинковки:

- Высокая коррозионная стойкость (до 1500 часов в камере соляного тумана), повышение сопротивления негативному влиянию агрессивных сред (морская вода, нагретый газ, бензин).

- Возможность получить покрытие любой толщины от 15 до 100 и более мкм, возможность последующей финишной обработки. На оцинковку хорошо ложатся промышленные краски, грунтовки и пластификаторы.

- Отсутствие склеивания деталей, в отличие от процесса горячего или гальванического цинкования.

- Защита металла от водородного охрупчивания, процесса, которому подвержены высокоуглеродистые стали.

- Равномерный профиль без наплывов. В процессе ТДЦ контейнеры с загруженными в них заготовками постоянно вращаются, поэтому покрытие равномерно ложится на них и в точности воспроизводит профиль изделия в целом и отдельных деталей (резьбу, маркировку, тонкий рельеф поверхности).

- Механическая устойчивость. Покрытие термодиффузией твёрже других цинковых покрытий и хорошо сопротивляется абразивному износу с устойчивостью к сколам и механическим повреждениям.

- Относительно невысокая стоимость процесса.

- Замкнутый технологический цикл, без необходимости обустраивать систему слива или связь с канализацией.

Метод термодиффузионного цинкования имеет слабые стороны. Во-первых, он существенно медленнее других способов оцинковки металлов.

Во-вторых, цинковый слой, формирующийся на поверхности изделия, имеет непривлекательный серый цвет. Хотя для промышленных метизов эстетика обычно не играет большой роли, а блестящее цветное, чёрное или белое покрытие получается в результате пассивации.

В-третьих, все детали, подвергаемые термодиффузионному цинкованию, должны иметь открытые полости для беспрепятственного выхода горячих смесей и газов. Нанесение покрытия на изделия с закрытыми полостями может привести к взрыву.

И, наконец, габариты цинкуемых изделий ограничены размерами герметичного контейнера, а также объёмом нагревательной печи.

Общие требования к качеству термодиффузионных покрытий и методы контроля устанавливаются в ГОСТ Р 9.316-2006, Единая система защиты от коррозии и старения. Покрытия термодиффузионные цинковые. Общие требования и методы контроля. Кроме того, требования к цинковым покрытиям и к методам их контроля изложены также в:

- ГОСТ 9.510-93, Покрытия цинковые термодиффузионные. Технические условия

- ГОСТ 9.515-91, Покрытия металлические и неметаллические неорганические. Методы испытаний на коррозионную стойкость

- ГОСТ 9.307-89, Единая система защиты от коррозии и старения. Покрытия цинковые горячие. Общие требования и методы контроля

- а также во внутренней документации компаний, отраслевых стандартах и ТУ.

Требования к защите от коррозии также содержатся в зарубежных стандартах, например, BS 4921:1988, ASTM B633, ASTM B695.

Производится согласно ГОСТ 9.307-89 и включает в себя визуальный осмотр (оценку цвета и состояния покрытия), измерение толщины покрытия и прочности сцепления. Измерение толщины покрытия проводится магнитным толщиномером или микроскопом. Проверка прочности сцепления цинкового покрытия с поверхностью стали проводится механическими методами (нанесением царапин, обработкой вращающейся щёткой, ударом специальным молотком).

Современное термодиффузионное цинкование – надежная защита металлических изделий, без которой сложно представить строительно-монтажные, конструкторские, а иногда и пуско-наладочные работы. На Заводе Кабельных Металлических Конструкций термодиффузионное цинкование выполняют опытные специалисты по современным технологиям, соответствующим современным нормативным документам металлообработки.

Еще в производстве кабельных лотков есть изделия, оцинкованные методом Сендзимира, т.е. горячим (погружным) цинкованием.

Горячее, гальваническое и термодиффузионное цинкование относятся к так называемым “горячим” видам оцинковки, при которых образование защитного слоя на поверхности изделия происходит при высокой температуре. Однако эти способы отличаются технологией процесса, толщиной образуемого цинкового слоя и, как следствие, эксплуатационными характеристиками изделий.

При горячем цинковании деталь погружают в ванну с расплавленным цинком. При термодиффузионном цинковании соединение металла и цинка происходит при нагреве в замкнутой ёмкости. Горячее цинкование даёт более прочное покрытие, термодиффузионное – с большим сцеплением с поверхностью.

Горячее цинкование не подходит для точных (прецизионных) деталей, так как на их поверхности образуются наплывы и неровности. Термодиффузионное не подходит для очень больших деталей или для деталей, имеющих замкнутые внутренние полости.

Диффузное цинкование, ТДЦ или шерардизация – это разные название одного и того же метода, термодиффузионного цинкования.

Фосфатирование — это покрытие металлоизделий защитным слоем фосфатов методом погружения их в раствор солей фосфатов железа, марганца, цинка. Фосфатирование дешевле и увеличивает сцепление изделий с защитным лакокрасочным покрытием, однако обеспечивает худшую защиту от коррозии.

Фосфатирование лучше подходит для изделий, которые покрываются маслом или краской и используются в закрытом помещении, а цинкование — для тех, которые эксплуатируются на открытом воздухе.

Самым надёжным методом считается горячее (погружное) цинкование, так как оно обеспечивает наибольшую толщину защитного покрытия – в среднем 45-60 мкм. Однако горячее цинкование дорогостоящий метод, поэтому в зависимости от условий эксплуатации, формы и назначения деталей также выбирается термодиффузионное или гальваническое цинкование.

Для изделий, которым не требуется повышенной защиты и которые не предполагается эксплуатировать в сложных условиях, достаточно оцинковки холодным методом – когда цинковая смесь наносится кистью, валиком или пистолетом.

Добавить комментарий