Для защиты железосодержащих сплавов от коррозии используют оцинковку. Гальваническое цинкование – самый простой и дешевый способ оцинковать металлическую поверхность. Во время гальванической оцинковки на изделие наносится покрытие в растворах электролитов под действием электрического тока. Поэтому способ называют также электрохимическим.

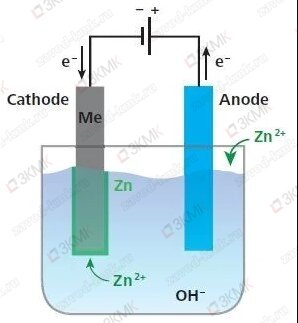

В процессе гальванического цинкования обрабатываемую деталь погружают в химический раствор (электролит) и подключают к отрицательному полюсу источника постоянного тока. Цинковый анод (источник металла для покрытия) подключают к положительному полюсу. Под воздействием разности электрических потенциалов цинк осаждается из электролита на деталь.

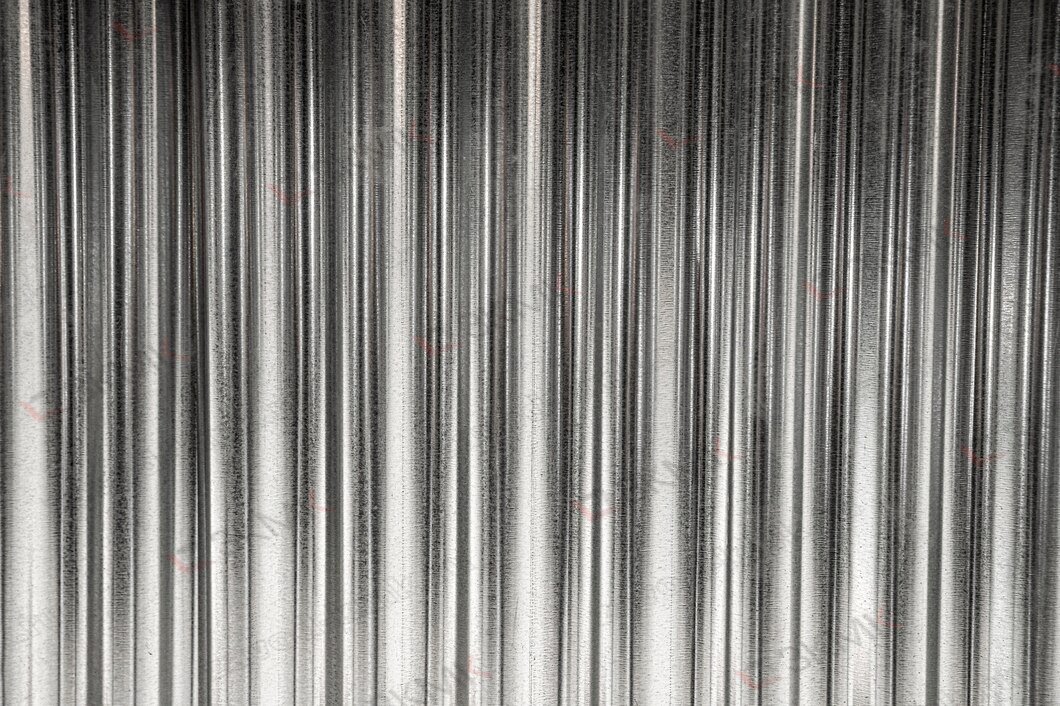

Толщина цинкового покрытия - от 6 до 20 мкм (для жёстких условий - 40 мкм). Этого недостаточно, чтобы эксплуатировать обрабатываемое изделие в агрессивной среде, но хватает для нормальных условий. Готовое изделие имеет серебристый, серый или зеленовато-жёлтый цвет и обладает отличными декоративными качествами.

Кроме гальванической ванны, источника тока и анодов, в цехе гальванического производства обязательно должны быть вспомогательные ванны: промывки, сушки, приготовления растворов, а также ёмкости для хранения электролитов, шкафы для сушки, насосы.

Помещения, где наносят защитные покрытия, должны быть оснащены вытяжкой и системой удаления химических отходов, так как в процессе электролиза выделяются вредные для человека и окружающей среды вещества. Крайне не рекомендуется производить гальваническую оцинковку в домашних условиях.

Качество гальванического покрытия зависит от применяемого электролита. Электролиты делятся на две группы:

- простые кислые – сульфатные, хлоридные, борфтористоводородные, в которых цинк находится в виде гидротированных ионов;

- сложные комплексные – цианидные, цинкатные, аммиакатные, пирофосфатные, в них цинк присутствует в виде комплексных ионов, заряженных отрицательно или положительно.

Самое дешёвое и низкокачественное гальваническое цинкование производится с использованием простых кислых электролитов из соли цинка и серной кислоты. К таким растворам добавляют поверхностно-активные вещества, соли щелочных металлов и иные добавки для улучшения качества покрытия.

От состава электролита зависит характер осадков на катоде и скорость осаждения, и в итоге, качество цинкового покрытия.

На производстве гальваническая оцинковка проводится в строгой последовательности. Нарушение технологического процесса снижает качество покрытия или приводит к браку.

- Очистка. Детали обрабатывают обезжиривающими и щелочными смесями - очищают поверхность от ржавчины, окалины и остатков краски и смазочных материалов.

- Электролитическое обезжиривание.

- Травление и декапирование в растворе воды и соляной кислоты, чтобы удалить остатки грязи, ржавчины, окалины и окислов.

- Непосредственно гальваническая оцинковка.

- Осветление металла в растворе азотной кислоты для удаления с поверхности окисной плёнки.

Технологически цинкование производится либо на подвесочной линии (с поочерёдным погружением в различные ванны), либо в барабанах. Подвесочная линия подходит для металлоконструкций, деталей машин и механизмов и мебельной фурнитуры, барабаны – для деталей небольшого размера (метизов).

После каждого этапа деталь промывают чистой водой в проточной ванне, чтобы удалить загрязнение и следы электролита, а также сушат.

Для усиления защитных свойств дополнительно проводят пассивирование в растворе хромовой кислоты, фосфатирование или кадмирование. Для придания изделию декоративных свойств и улучшения покрытия в электролит при цинковании добавляют блескообразователи.

Брак на производстве отсеивают во время последнего этапа технологического процесса – контроля качества. Обязательно оценивают толщину слоя цинка, его целостность, равномерность и отсутствие разрывов.

Основные признаки брака при оцинковке:

- отслоение и хрупкость покрытия,

- шероховатость покрытия,

- точечные каверны и царапины,

- разнотипный внешний вид или тёмный цвет готовых изделий.

Частые причины брака – нарушение технологического процесса, неправильное приготовление электролитов, плохая подготовка деталей к гальванизации.

Метод электролитического цинкования используется для защиты металлоконструкций во всех отраслях промышленного производства. Однако гальваника не обеспечивает достаточной защиты от коррозии в агрессивных средах, в частности, при непосредственном контакте оцинкованных деталей с водой.

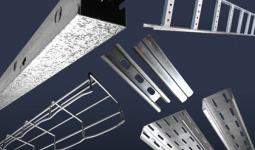

Чаще всего электрохимическим методом обрабатывают металлоизделия:

- листовой металл и прочий сортамент чёрного металлопроката,

- строительные конструкции – ограждения,

- опоры и сваи из чёрной стали, всевозможные чугунные изделия,

- детали и узлы станков, машин, производственного оборудования, детали сельхоз- и дорожно-строительной техники,

- метизы, крепёж, фитинги,

- металлическая мебель для пищевых производств, лабораторий и медицинских учреждений,

- детали точных приборов, ювелирные изделия,

- бытовой и сельскохозяйственный инвентарь, слесарные и прочие инструменты,

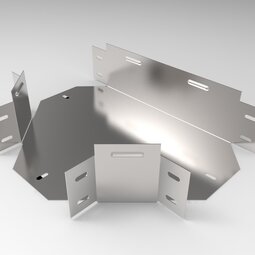

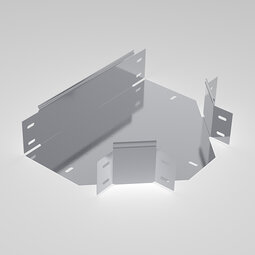

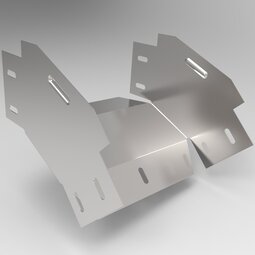

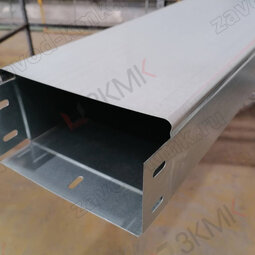

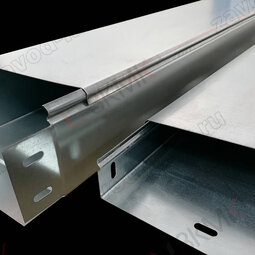

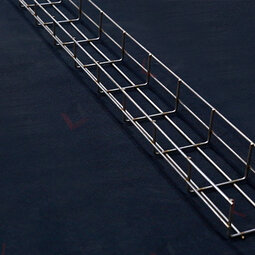

- металлические кабельные лотки для надёжной защиты и крепления кабельных систем, крышки кабельных лотков, кабельные полки и стойки, короба металлические для прокладки кабеля.

Гальваническое цинкование не рекомендуется для обработки высоконагруженных деталей и деталей, работающих в агрессивных средах, при температуре свыше 250°С или в пресной горячей воде при температуре свыше 60°С.

- Экономичность и высокая производительность. Гальваника в несколько раз дешевле горячего цинкования, меньше расходует цинк и не требует дорогостоящего оборудования.

- Сравнительная простота технологии. Не нужна высокая квалификация персонала.

- Равномерное покрытие. Практически не влияет на геометрические размеры изделия и, в отличие от горячего цинкования, не оставляет наплывов, потёков и капель. Поэтому гальваника используется при производстве метизов и прецизионных деталей.

- Достаточная механическая прочность, особенно при финишной обработке изделий фосфором или кадмием.

- Аккуратный и эффектный внешний вид готовых изделий. Часто используется в оформлении современных интерьеров.

- Основной недостаток гальванического метода – низкая коррозионная стойкость изделий (около 140 часов в камере нейтрального соляного тумана). Поэтому гальваническое цинкование не применяют для деталей, которые работают в агрессивных средах.

- Невозможно нанести покрытие на изделие сложной конструкции, на места с резьбой, углублениями или соединениями вследствие отсутствия электропроводимости.

- Подготовка технологических составов. Неправильно приготовленный электролит приводит к некачественному осаждению цинковой плёнки.

- Ограничение на размер обрабатываемых деталей – определяется размерами ванны.

- Водородное охрупчивание – процесс охрупчивания и разрушения некоторых металлов при воздействии атомарного водорода. Возникает при подготовке поверхностей высокопрочных изделий к цинкованию.

- Склеивание деталей. Существенный недостаток методов оцинковки, использующих жидкий электролит: гальванического и погружного. Мешает демонтажу изделий.

- Низкая степень устойчивости покрытия. Гальваническое покрытие не содержит интерметаллидных соединений и состоит целиком из цинка, поэтому стойкость покрытия напрямую зависит от качества гальванизации - от количества слоёв.

- Вредное воздействие на окружающую среду. Гальваническая оцинковка – экологически грязный процесс нанесения защитных покрытий.

Требования к металлическим и неметаллическим покрытиям, наносимым для защиты от коррозии, определяет ГОСТ 9.301-86 – Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования.

Единая система защиты от коррозии и старения в части металлических и неметаллических покрытий описывается ГОСТ 9.005-72 и ГОСТ 9.008-2021.

Рассеивающая способность электролитов при получении гальванических покрытий описывается в ГОСТ 9.309-86, а методы приготовления и корректирования электролитов – в РД 50-664-88.

Общие требования безопасности труда при производстве металлических и неметаллических органических покрытий регламентирует ГОСТ 12.3.008-75.

Дополнительные нормативне документы: ГОСТ 9.308-85 регламентирует методы ускоренных коррозионных испытаний, ГОСТ Р 58431-2019 – общие требования к воде для гальванического производства и схемы промывок.

Зарубежные стандарты, регулирующие гальванизацию – UNI ISO 2081 и ISO 1461.

Другие методы нанесения защитного цинкового покрытия на металлоизделия:

- горячее, или погружное, цинкование – самый простой способ: изделие окунают в ванну с цинковым расплавом.

- холодное цинкование – цинкосодержащий состав наносится на поверхность металла как обычная краска.

- газотермическое цинкование – горячий жидкий цинковый расплав распыляют в потоке газа. Используется только для больших сложной формы металлоконструкций.

- термодиффузионное цинкование – цинковое покрытие наносится на детали во вращающемся барабане при высокой температуре.

Из вышеперечисленных, гальваническое покрытие цинком наиболее распространено как недорогое, простое и не требующее высокой квалификации. Но подходит не во всех случаях и не для всех деталей.

Гальваническое цинкование в домашних условиях возможно, но сопряжено с трудностями. Вам понадобится:

- зарядное устройство мощностью 2-6 ампер,

- зарядное устройство на 6-12 вольт,

- стеклянный сосуд (ванна),

- устройство для нагревания и перемешивания электролита,

- точные весы,

- электролит, купленный или приготовленный самостоятельно.

Оцинковка заготовок требует соблюдения пропорций реактивов, правил безопасности и технологического процесса. И даже тогда получаемое защитное покрытие бывает недостаточно стойким. Также поточное производство требует повышенного водо- и электроснабжения и системы утилизации химических отходов.

Поэтому в домашних условиях предпочтительнее цинкование холодным способом, для которого требуется только спрей с цинковой краской и средства индивидуальной защиты.

Добавить комментарий