Холодное цинкование – способ защиты металлических изделий от коррозии, при котором на поверхность изделия наносят лакокрасочную смесь с высоким содержанием цинка (92 – 96%). Цинк образует защитную плёнку, которая предохраняет металл от коррозии и защищает от проникновения влаги.

При холодном цинковании металла покрытие наносят теми же способами, что и обычную краску:

- при помощи аэрозольных баллончиков – удобно для небольших деталей и не требует дополнительного оборудования;

- пневматическим или безвоздушным краскопультом – для получения наиболее гладкого и равномерного покрытия;

- с помощью кисти или валиком – для более крупных деталей и в случаях, когда нужно получить равномерный толстый слой покрытия;

- шпателем наносится специальная паста – для деталей сложной формы или когда нужно восстановить старое покрытие.

При взаимодействии с влагой и кислородом железо окисляется, и на его поверхности образуется рыхлая, непрочная ржавчина, которая не защищает металл от дальнейшего разрушения. Цинк при нанесении на железо окисляется и образует гальваническую пару, в которой является более активным металлом. Поэтому цинк выполняет роль анода: теряет электроны и расходуется быстрее, чем железо. Такая защита называется электрохимической, анодной, или активной.

Кроме того, цинковое покрытие обеспечивает не только электрохимическую защиту, но и барьерную (пассивную): полученная оксидная плёнка не пропускает к металлу влагу и кислород. При этом плёнка на поверхности изделия уплотняется со временем и способна восстанавливаться даже при небольших механических повреждениях. Однако при холодном цинковании толщина образующейся плёнки составляет 5-25 мкм, что меньше, чем при использовании горячих методов.

В состав краски для холодного цинкования, помимо 95% цинка, входят ароматические растворители и полимерные компоненты для увеличения адгезии. Для достижения лучших защитных свойств размер фракций компонентов в цинковом порошке должен быть около 15 мкм.

Согласно ГОСТ 9.305-84, холодное цинкование допускается использовать для обработки любых металлоконструкций, за исключением выполненных из высокопрочных сталей и магниевых сплавов. Чаще всего холодную оцинковку применяют:

- в машиностроении, при обработке автомобильных и судовых деталей;

- в строительстве и арматуростроении, для арматуры и труб, мостовых конструкций и виадуков, опор ЛЭП, мачт сотовой связи, портовых и гидросооружений;

- в городском и дорожном хозяйстве, для металлоконструкций, навесов, дорожных знаков, рекламных щитов, заборов, ворот, кровли;

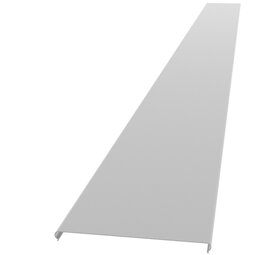

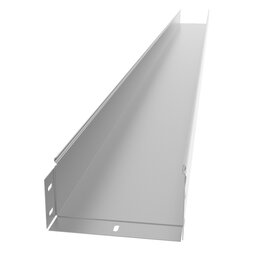

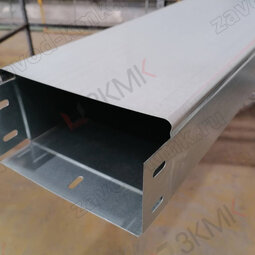

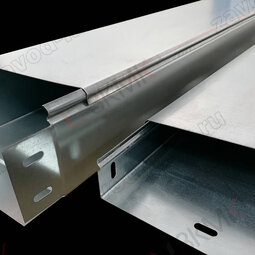

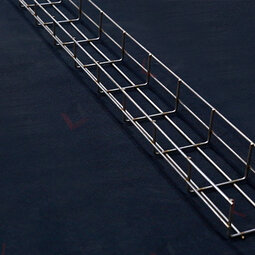

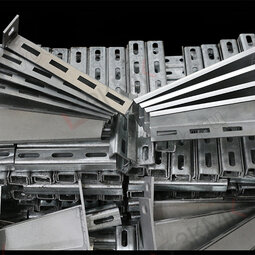

- для обработки кабельных лотков металлических, перфорированных лотков, неперфорированных глухих лотков, эксплуатируемых в промышленных зданиях, на открытых площадках и объектах инфраструктуры;

- для обработки цистерн, резервуаров, контейнеров, нефтепроводов и труб;

- для художественной металлообработки, например, для защиты кованых изделий.

Основные этапы технологии холодного цинкования схожи с этапами других способов цинкования.

- Очистка поверхности. С обрабатываемой поверхности удаляют грязь, ржавчину, окалину, остатки краски. Выполняется пескоструйным, термо- или гидроабразивным методом. Далее производится ручная очистка поверхности от заусенец, капель краски и брызг. После очистки поверхность обеспыливают сжатым воздухом, обезжиривают растворителем. После просушки она готова к нанесению цинкового состава.

- Окраска. При помощи краскопульта, валика, распылителя или кисти. При необходимости возможно нанесение нескольких слоёв краски. В таком случае дожидаются, пока просохнет предыдущий слой. Время выдержки зависит от используемого состава и метода нанесения: использование краскопульта или баллона с краской ускорит высыхание.

- Контроль качества поверхности. Визуальный контроль выявляет явные дефекты и нарушение декоративных свойств. Кроме того, толщина покрытия и показатели адгезии измеряются инструментально.

Для повышения декоративных качеств и продления срока эксплуатации на готовое изделие наносят слой лакокрасочных материалов. Цинковые основы совместимы почти со всеми ЛКМ, однако чаще используется антикоррозийная эмаль.

Каждый этап холодного цинкования регулируется соответствующими требованиями к качеству исполнения. Требования к составу краски для холодного цинкования и технологический процесс описаны в ГОСТ 9.305-84.

Необходимый уровень шероховатости поверхности регламентируется ГОСТ 9.305-84 и ISO 8503-1, практическое его достижение контролируется профилометром или специальным компаратором.

Уровень обеспыливания нужно проверять по размеру и числу частиц пыли по стандарту ISO 8502-3, уровень обезжиривания – по ГОСТ 12.2.052 (применяется люминесцентный метод проверки).

Обработка металлоконструкций методом холодного цинкования возможна при температуре окружающей среды от -20 до +40°C. Более точные рекомендации обычно указаны в рекомендациях производителя, выпускающего цинковый состав. Имейте в виду, что при более низких температурах состав становится вязким и сохнет дольше.

Однако есть жёсткие требования к температуре обрабатываемой поверхности: она должна быть минимум на 3°C больше, чем точка росы – то есть температуры, при которой начинается образование конденсата в воздухе. Нарушение этого требования приводит к резкой потере качества цинкового покрытия: ухудшаются адгезия и прочность защитного слоя.

Точка росы зависит от относительной влажности воздуха и его температуры. Их измеряют термометром, гигрометром или психрометром. После значение точки росы рассчитывается по таблице:

- Универсальность и простота. Цинковые краски наносятся на детали любой формы, любыми доступными инструментами, в бытовых условиях и не требуют специального оборудования.

- Нет ограничений на форму и размеры обрабатываемых металлоконструкций. Кроме того, не требуется их предварительный демонтаж и последующий монтаж.

- Экономичность. Для проведения холодного цинкования не требуется большого количества цинка, дорогостоящего оборудования или высокой квалификации персонала.

- Длительность защитного действия. Покрытие, нанесённое холодным цинкованием, служит минимум 20-30 лет. Срок службы зависит от условий эксплуатации.

- Высокий уровень адгезии получаемого покрытия, как к металлу, так и к финишным покрытиям (лак, краска).

- Мелкие повреждения (царапины, сколы) не влияют на степень защиты поверхности. При достаточно мелких дефектах цинковые покрытия способны самовосстанавливаться.

- Простота последующей обработки. Оцинкованные конструкции пластичны, а поэтому обрабатываются разными способами (холодная штамповка, прокатка, гибка) и свариваются без повреждения покрытия. Холодное цинкование защищает также и сварные швы.

- Простота повторного нанесения. При необходимости обновить покрытие не нужно перекрашивать изделие целиком, достаточно обработать проблемные места.

- Покрытие холодным методом не токсично (может использоваться в пищевой промышленности) и экологично, не требует много горячего цинка, а также утилизации сточных вод и химических отходов.

- Цинковые покрытия электропроводны и не накапливают статического электричества.

- Требуется тщательная подготовка поверхности: обезжиривание и зачистка всех элементов, включая мелкие детали и резьбу.

- При нанесении краски ручным методом сложно добиться равномерного слоя. Для проверки равномерности проводится контроль качества покрытия.

- Сложность при нанесении на труднодоступные места: внутренние полости, детали сложной формы, резьбу. В таких случаях используют спреи или пульверизаторы.

- Более тонкая цинковая плёнка обеспечивает меньшую защиту, чем при использовании других методов цинкования: покрытие сильнее подвержено коррозии и менее устойчиво к крупным механическим повреждениям и к истиранию.

Все “горячие” методы цинкования – горячее цинкование погружением, горячее цинкование методом Сендзимира, гальваническое, термодиффузионное и газотермическое цинкование – имеют два существенных ограничения:

- использование специального оборудования и

- ограничения, связанные с этим оборудованием (необходимость перевозки деталей к месту обработки или ограничения на их размеры).

Холодное цинкование лишено этих недостатков и во многих случаях экономически более целесообразно. Однако защита, наносимая холодным способом, обладает меньшей прочностью, стойкостью к истиранию и возможностями катодной защиты, чем “горячие” цинковые покрытия.

Гальваническое цинкование – это электролитический метод осаждения тонкого слоя цинка на поверхности изделия. При использовании гальваники обрабатываемая деталь полностью сохраняет геометрию и форму, что недостижимо обычным методом погружения.

Однако гальванический метод выполняется исключительно в заводских условиях и имеет ограничения на размер обрабатываемых деталей. Холодное цинкование этого не требует.

Каждый метод цинкования имеет свои достоинства и недостатки. Для того, чтобы выбрать наиболее подходящий вариант оцинковки, следует учесть:

- как и где планируется использовать оцинкованное изделие, насколько агрессивна внешняя среда

- геометрические размеры и форму изделия, а также возможность его демонтажа и транспортировки

- есть ли требования к внешнему виду изделия.

С учётом вышесказанного, холодное цинкование не рекомендуется выбирать для изделий, работающих в агрессивной среде или под высокими механическими нагрузками, а также для деталей, имеющих внутренние полости или пустоты сложной формы. Для большого количества мелких деталей (фурнитуры, крепежа, метизов) более подходящим окажется горячее, термодиффузионное или гальваническое цинкование.

Во всех остальных случаях холодный способ цинкования существенно экономит деньги и время, практически не теряя в качестве готового изделия.

При выборе состава для холодного цинкования рекомендуется внимательно изучить рекомендации производителя:

- где и в каких условиях используется состав,

- каковы его сроки годности и хранения,

- как правильно подготовить поверхность и выполнить окраску,

- сколько и при каких условиях сохнет нанесённый слой краски,

- годится ли она в качестве грунтовки под финишное ЛКМ или используется как самостоятельное покрытие,

- сколько в составе процентов цинка. Составы, где меньше 88-90% цинка – не состав для холодного цинкования, а просто цинкосодержащая краска, которая не обладает нужными защитными свойствами.

Некоторые производители декларируют, что составы для холодного цинкования можно наносить прямо на ржавчину. Однако предварительная очистка и обезжиривание поверхности существенно улучшат сцепление с металлом и увеличат срок службы.

Оцинкованная продукция ЗКМК

Самые ходовые товары - покупайте листовые лотки со скидками!

Добавить комментарий